机器视觉作为工业检验与质量控制上一项重要的新技术。如果应用得当,机器视觉可以减少人工成本和生产出有缺陷的产品,从而也大大提高产品质量,这一技术用作生产过程中检测,用于控制生产制造过程的质量或者纠正生产可能导致有缺陷的零件。汽车和电子工业广泛使用人工智能机器视觉或者超声检测进行自动化检测、大批量、产品密集和重复检查操作。那人工智能机器视觉与超声检测怎么控制检查工业生产质量?

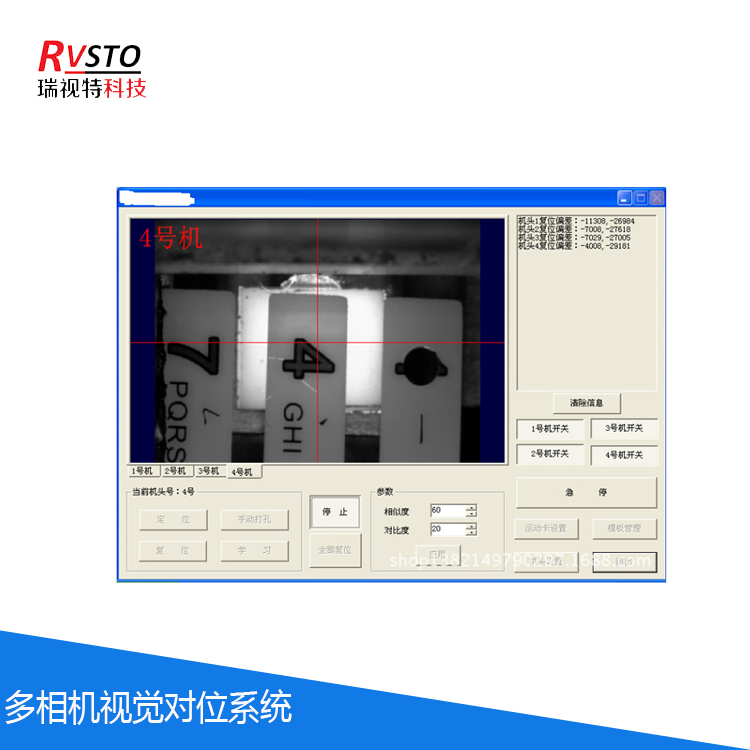

机器视觉图像处理

这种获取图像、分析图像然后做出适当决策的能力在检查和质量控制应用中非常有用。它使机器视觉可用于多种功能,包括:形状识别、距离和范围的测量、尺寸和尺寸的测量、确定零件的方向、量化运动和检测表面阴影。这些功能使用户能够使用机器视觉系统对工件进行成本有效和可靠的检查。

超声波检测

超声波检测是一种无损检测方法,将高频声能光束引入材料中检测18种金属缺陷,了解材料的基本表面和亚表面缺陷,测量材料的厚度,测量与缺陷的距离。超声波光束穿过一种材料,直到它碰到一个界面或不连续性,例如一个缺陷。接口和缺陷中断了光束,并反映了入射声能的一部分。反射的能量界面或缺陷的性质和方向,这种反射器的声阻抗的函数。从各种界面和缺陷中反射出来的能量可以用来定义缺陷的存在和位置、材料的厚度和表面下缺陷的深度。

大多数超声波检查的频率在1到25兆赫之间。超声波探伤仪的超声波探伤单元将超声波能量的短激波注入到材料中。探伤仪的电脉冲通过搜索单元中的压电换能器单元转换成超声波能量。来自搜索单元的波束模式由传感器元件的工作频率和尺寸决定。

超声波能量以特定的速度在材料中传播,这种速度取决于材料的物理性质和超声波的传播方式。从界面、其他类型的不连续性或反射器反射或传输的能量量取决于反射器的特性。这些现象为确定超声波检查中使用的两个较常见的测量参数提供了基础:

1、从界面或缺陷反射的能量的振幅。

快盈lV入口500万2、以及超声波束到达界面或缺陷所需的时间(从脉冲起爆起)。

微信在线咨询

微信在线咨询